近日,乌鲁木齐石化公司热电生产部脱硝系统精准喷氨改造项目圆满完成,脱硝系统精准喷氨改造项目投用后,不仅实现氮氧化物超低排放,还能精准控制氨的用量,目前,企业日常氮氧化物排放量已远低于国家排放标准。

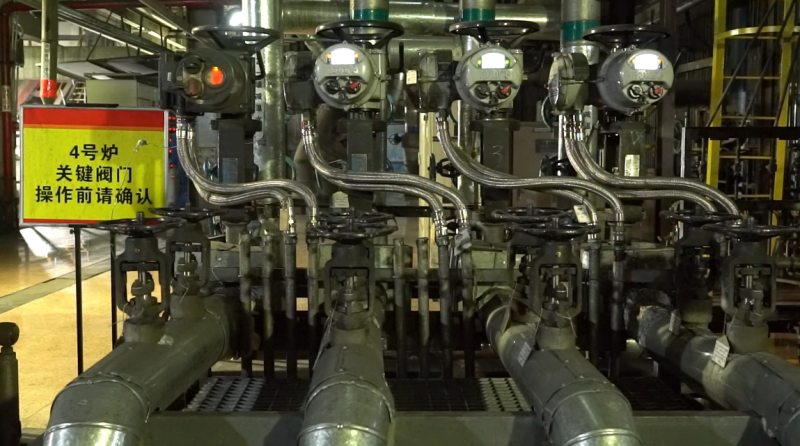

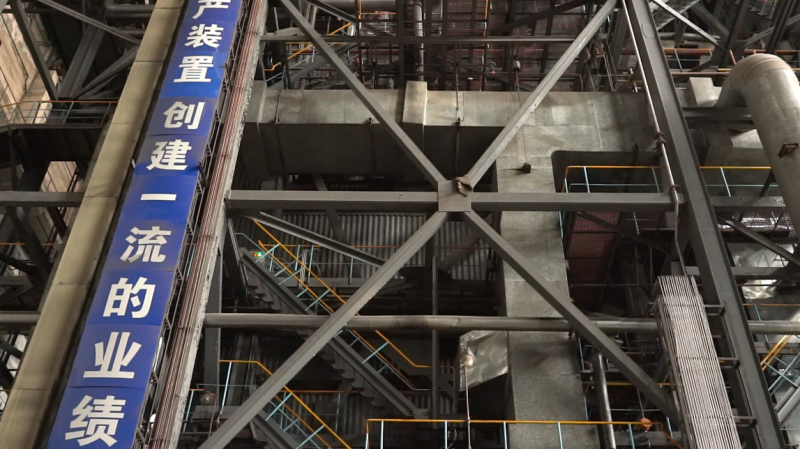

11月29日,记者在乌鲁木齐石化公司热电生产部看到,车间内4号锅炉蒸发量增加,主操随即对喷氨量进行了调整。今年10月,乌石化热电生产部启动了燃煤锅炉SCR(选择性催化还原技术)脱硝设施精准喷氨改造项目。

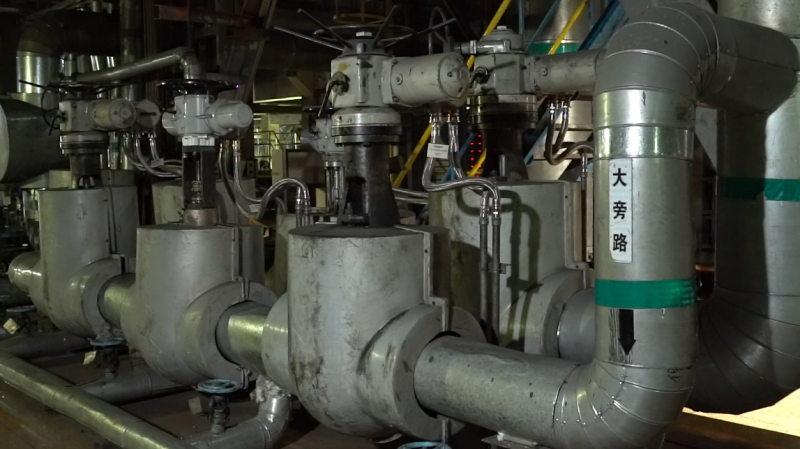

“项目改造后,喷氨管路由一路供氨增加为二路供氨,氨气喷口由8个增加到480个,对脱硝系统减少脱硝剂氨气耗量、准确控制烟气出口氮氧化物,控制出口氨逃逸,进一步减排氮氧化物都有示范意义。”乌石化热电生产部锅炉车间设备主任刘道彬说。

据了解,为满足环保要求,乌石化热电生产部4号炉于2013年实施了低氮燃烧系统改造和新增SCR脱硝设施改造。然而,传统的SCR脱硝工艺无法精确控制喷氨量。在锅炉负荷变化、煤质调整带来氮氧化物产生量发生变化时,会出现过量喷氨现象。特别是在锅炉低负荷运行、脱硝入口烟气温度降低的情况下,富余的氨气还会在烟道内生成硫酸氢铵,附着在引风机叶片、空预器管道、电除尘等设备上,影响净化效果及换热能力,加剧设备腐蚀,影响装置平稳运行。

乌石化热电生产部设备技术科锅炉专工王峰炜告诉记者,经过这次脱硝系统精准喷氨改造后,现在喷氨量从每小时90公斤下降到每小时60公斤,每年可为企业节省近100万元的清理费用。

“项目投产并经过一系列催化还原反应后,可以复产出产品硫酸铵,也可以为企业带来不错的经济效益。”王峰炜说。

(米东区融媒体中心记者 黄鹏)

最新评论: